发布时间:2025-06-26 14: 28: 00

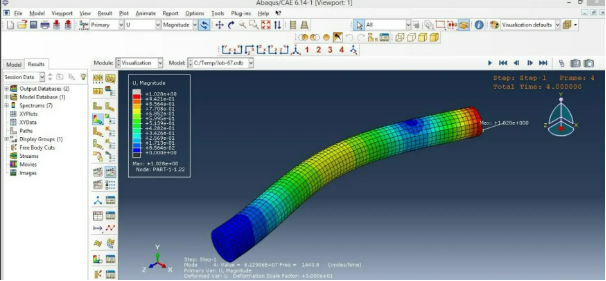

Abaqus如何模拟相变过程 Abaqus如何优化相变形状是材料仿真领域中两个关键性课题,尤其在涉及相变材料(如合金、陶瓷、相变储能材料)或热处理过程(如淬火、退火)时,准确捕捉微观结构变化与宏观形状演化的能力成为评估仿真工具价值的标准。Abaqus在多物理场耦合方面具备极强的扩展性,可通过内建模块与用户子程序联合建模,精确控制相变机制与形貌演化过程,在科学研究与工程工业中均有广泛应用。

一、Abaqus如何模拟相变过程

模拟相变过程时,核心在于准确描述材料在特定条件下的组织演变机制,并建立相应的热力耦合与相变驱动机制。Abaqus支持基于热场驱动、应力驱动或时间驱动的相变模型,可结合用户子程序进行二次开发,实现复杂材料行为建模。

1.构建热力耦合分析模型

许多相变过程以温度为触发条件,必须启用Abaqus的热-结构耦合功能:

在Step模块中选择Coupled Temp-Displacement或Sequential Heat-Transfer;

为材料属性定义温度依赖关系,使用\Conductivity、\SpecificHeat、\Density等关键词;

对相变潜热进行建模时,需引入温度相关比热曲线,或通过温度区间变化表达显热吸放过程。

2.利用USDFLD或UMAT模拟相变机制

默认材料库并不包含多相场模型,因此可通过Abaqus用户子程序实现相场变化控制:

USDFLD允许在某一临界温度下切换材料属性(如弹性模量、热膨胀系数、导热率),适合马氏体/奥氏体转变;

UMAT则可实现更细致的材料本构演化,结合相变动力学方程(如Johnson–Mehl–Avrami–Kolmogorov)处理相分数随时间或温度的演化;

多相共存行为可结合状态变量STATEV进行追踪与记录,实现材料在不同区域拥有不同力学响应。

3.引入相变诱导的体积变化

许多相变伴随体积变化或内应力产生,如NiTi合金的马氏体转变:

使用\Thermal Expansion定义相变膨胀系数,结合温度场引发应力场变化;

若应变非线性,可使用UMAT定义由相变相分数决定的应力-应变曲线;

同时考虑屈服行为随相变而改变,则需将屈服强度定义为相场函数。

4.考虑循环相变与演化历史

部分材料在多次热循环中相变行为将逐步衰减或累积:

使用History Output结合State Variables记录演变历史;

结合Field Output观察每一步相变前后的组织变化与应力场反应。

二、Abaqus如何优化相变形状

仿真不仅是获取过程,还可辅助工程优化设计。在涉及控形控性目标(如精密热处理、模具温控、激光焊接路径设计等)时,如何利用Abaqus输出的结果反推工艺参数与结构形态,是提高产品精度与性能的一项关键手段。

1.热源参数的精准调控

热源是诱导相变形状变化的直接因素,合理配置其路径与强度尤为重要:

对于激光或电阻加热,可通过DLOAD指定温度场或热通量分布;

更复杂的热源可利用DFLUX编程自定义,支持移动点热源、线源与高斯分布;

结合Amplitude模块配置热源的时变曲线,可有效控制加热/冷却速率,影响相变带的宽度与深度。

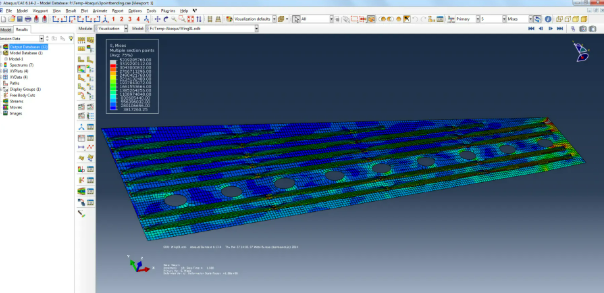

2.几何构型的优化设计

相变常常伴随残余应力或结构畸变,优化零件形状以抵消变形趋势成为工程重点:

在Design模块中设置目标形状,结合后处理中残余应力分布,判断易变形区域;

运用Mesh Morphing技术或Python接口对几何进行迭代优化;

将仿真结果输入至CAD中进行回弹补偿建模。

3.参数化驱动分析优化路径

通过参数扫描或DOE分析可找到最优工艺窗口:

设定不同加热温度、保温时间、冷却速率等工艺变量;

利用Python或Isight工具生成自动化仿真流程,实现批量任务并提取关键响应(如应变、变形、相含量);

结合MATLAB进行回归建模或数据挖掘,寻找最小残余变形的参数组合。

4.结果反馈与制造工艺调整

将仿真结果用于优化制造过程是Abaqus最大的工程价值体现:

对零件边缘或薄壁区提前增加反向偏移,抵消淬火时的收缩形变;

在焊接过程中适当增厚或加筋,以减少因相变造成的翘曲;

精调冷却水通道设计,保障热流均匀性与相变稳定性。

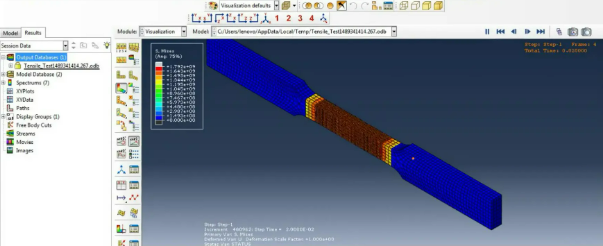

三、Abaqus热应力耦合分析的应用策略

在模拟相变过程中,热应力耦合是不可避免的现象,特别是在材料快速升温或冷却时,由于热导率不均、形状复杂及边界条件不对称,极易产生温度梯度应力与结构畸变。为准确捕捉这些行为,Abaqus提供了一系列热-结构耦合的建模与后处理策略。

1.使用Sequential分析解耦计算负载

将热传导分析作为第一步求解,生成温度场后作为初始条件输入至结构分析;

有助于分离热与力场求解,提高计算稳定性,减少耦合误差。

2.使用Coupled Temp-Displacement分析同步求解

同时求解温度与位移变量,在高热变形场合能更准确捕捉形变响应;

对于热机械疲劳或快速冷却场景(如电弧焊),建议使用此方法建模。

3.考虑界面热阻与接触热传导

多材料界面存在热阻是造成非均匀温度场的关键;

可在Interaction模块中定义Gap Conductance、Thermal Contact等属性;

尤其在涂层、多层复合材料仿真中,准确模拟界面行为是误差控制关键。

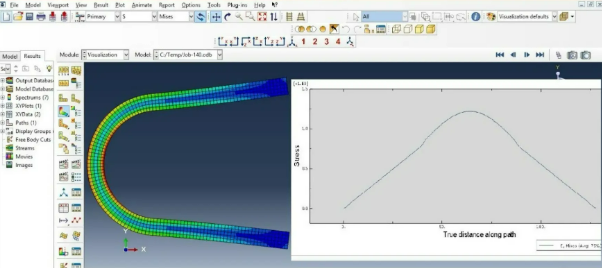

4.通过Output控制提高后处理效率

设定关键变量如NT(温度)、S(应力)、U(位移)按需输出;

对Path或Set区域进行XYData提取,实现局部温度场与应力演化分析。

总结

在应对Abaqus如何模拟相变过程 Abaqus如何优化相变形状这类多物理场、高精度要求的问题时,单靠默认建模远远不够。需要结合USDFLD、UMAT等用户子程序自定义相变机制,引入热源控制与几何优化策略,才能真正发挥Abaqus的建模深度与工业价值。同时,引入热应力耦合分析工具作为辅助,能进一步提升相变模拟的真实性与工程适应性,使虚拟仿真结果具备落地制造指导意义。

展开阅读全文

︾

读者也喜欢这些内容:

Abaqus重启动最简单三个步骤 Abaqus重启动需要哪些文件

...

阅读全文 >

Abaqus网格大小怎么设置 Abaqus网格过度扭曲怎么办

在有限元分析过程中,网格划分的质量直接影响仿真计算的精度、收敛性和求解速度。尤其是在使用Abaqus进行结构分析、接触问题或者大变形仿真时,网格大小设置是否合理、网格是否存在扭曲,都会在很大程度上决定仿真结果的可靠性。围绕Abaqus网格大小怎么设置,Abaqus网格过度扭曲怎么办这一核心问题,本文将从网格参数控制、网格质量诊断、典型错误修复到扩展技巧三个维度进行全面讲解,帮助工程师提升建模效率与仿真质量。...

阅读全文 >

Abaqus模态分析怎么看失稳 Abaqus模态分析结果频率输出

在结构仿真中,模态分析不仅能识别结构的固有振动特性,还可用来判断系统是否存在潜在的稳定性问题,特别是在屈曲临界分析和结构局部失稳研究中,Abaqus提供了重要的技术手段。很多工程师在使用Abaqus做模态分析时,关心的问题不仅是如何获得频率数据,还包括Abaqus模态分析怎么看失稳,Abaqus模态分析结果频率输出等更加细化和深入的内容。本文将围绕这两个关键问题展开系统讲解,并补充相关拓展操作,帮助用户在实际工程中更好地掌握模态分析的判别逻辑与操作技巧。...

阅读全文 >

Abaqus怎么减少计算误差 Abaqus如何减少计算成本

Abaqus怎么减少计算误差 Abaqus如何减少计算成本是进行有限元仿真时无法忽视的两个核心议题。在实际工程分析中,模型尺寸大、材料行为复杂、边界条件繁杂常导致计算结果偏离实际,而运算时间长、资源消耗大则进一步影响工程效率。...

阅读全文 >